PIAB, ett företag inom automation och vakuumteknik vill bli den globala ledaren inom robotiserade grip- och förflyttningslösningar. Som ett steg på vägen, har deras produktionsingenjör Anders Holm utbildat sig till 3d-printingspecialist.

Anders Holm jobbar som produktionsingenjör på PIAB, ett företag som erbjuder smarta lösningar för automation med vakuumteknik. Med 30 års erfarenhet av skärande bearbetning ville Anders utvecklas inom fler områden.

– Eftersom vi redan köpte in många 3d-printade detaljer från externa källor och jag ville utveckla mig själv och få mer kunskap inom 3d-printing. Speciellt bra passade det att jag jobbade med ett projekt till ett robotgripdon som skulle 3d-printas och kunde därför använda detta i min YH-praktik. Eftersom det är en distansutbildning fungerade arbete och skola perfekt ihop.

YH-utbildningen i Eslöv som Anders gått fokuserar på kunskaper inom CAD för additiv tillverkning. Då tekniken kan ge upphov till nya möjligheter krävs ibland ett ”nytt tänk”. Att konstruera för traditionell tillverkning är inte optimalt om man skall tillverka med additiv teknik. Den stora vinsten kommer när man designar om detaljer från start så att de drar nytta av friheten i additiv tillverkning. ”Complexity is for free” är ett talesätt som visar detta, menar Anders.

– Vi har fått prova på många olika mjukvaror och övat på design för additiv tillverkning, vilket jag har med mig här. Skanningen var också väldigt nyttig. Vi har skannat föremål och printat dessa direkt i en del fall. Man kan också skanna och mäta avvikelser eller fel, säger Anders Holm.

Bollplank i flera projekt

PIAB har åtskilliga konstruktörer och Anders har agerat bollplank åt dessa i olika projekt. Ett projekt som han var inblandad i är en robotgripper som konfigureras av kunderna själv på nätet, och som sedan skrivs ut on demand.

– Jag har ingått i en arbetsgrupp där vi har utvärderat olika leverantörer. Jag är även bollplank till konstruktörerna där vi diskuterar olika lösningar med tanke på additiv tillverkning, berättar Anders.

PIAB köper fortfarande in detaljer från externa servicebyråer, men Anders som har en Felix 3d-skrivare hemma (från utbildningen), använder den relativt ofta och tar med delarna till sitt jobb. Andra konstruktörer som har maskiner hemma gör samma sak. Företaget utreder nu ifall det skall köpas in någon eller några maskiner. Såhär säger Anders chef – R&D Manager Vacuum Automation Division, Fredrik Thuman:

– I och med att metoden är så pass snabb och förhållandevis billig tillämpar vi den nu i tidigare skeden och kan på så vis snabbt komma till insikt i vad som fungerar designmässigt och inte. Att tidigt förstå att saker inte fungerar är minst lika viktigt som det omvända, ”fail fast” är något som spar oss mycket tid och som till stor del kan tillämpas med denna metod, säger Fredrik och fortsätter:

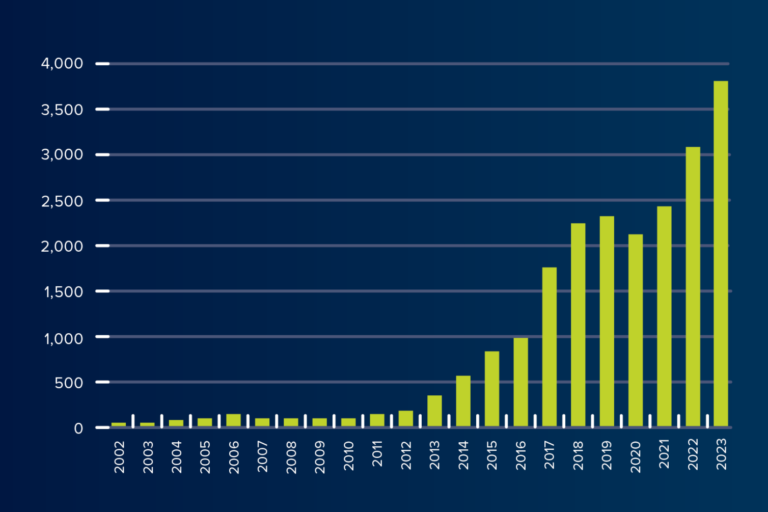

– Vi behöver ständigt förbättra våra metoder och processer, särskilt inom områden som utvecklas i snabb takt. När Anders tog upp frågan om denna utbildning var det enkelt att fatta beslut om att hoppa på detta. Metoderna är många och materialfloran växer närmast lavinartat varför dedikerade utbildningsinsatser är nödvändiga. De material som nyttjas i dag är på en sådan nivå att de lämpar sig även för seriemässig produktion i våra produkter, vilket vi sedan en tid tillbaka även tillämpar. Att förstå hur dessa material är beskaffade är då av yttersta vikt då våra produkter har en lång förväntad livslängd. Att inneha kunskap inom detta ger oss en stor fördel då vi även kan snabba upp industrialiseringsdelen i produktutvecklingsarbetet.

Anders rekommenderar andra att söka YH-utbildningen till 3d-printingspecialist och säger att Pär Nobring och de andra på raps som var ansvariga för utbildningen har fortsatt att vara ett bra stöd efteråt.