Mittuniversitetet och industrikoncernen Sandvik har tecknat ett femårigt samverkansavtal. Avtalet innebär bland annat att Mittuniversitetet investerar i en 3D-skrivare för elektronstrålesmältning (EBM). Det skriver universitetet i ett pressmeddelande.

Den nya maskinen ägs fortfarande av Sandvik, men Mittuniversitetet står för drift, service och förbrukning. Investeringen innebär, enligt Mittuniversitetet, unika möjligheter att tillverka och analysera material. Förhoppningen är även att satsningen kan locka såväl svenska som utländska studenter till de kommande utbildningarna på avancerad nivå.

Gemensamma forskningsprojekt

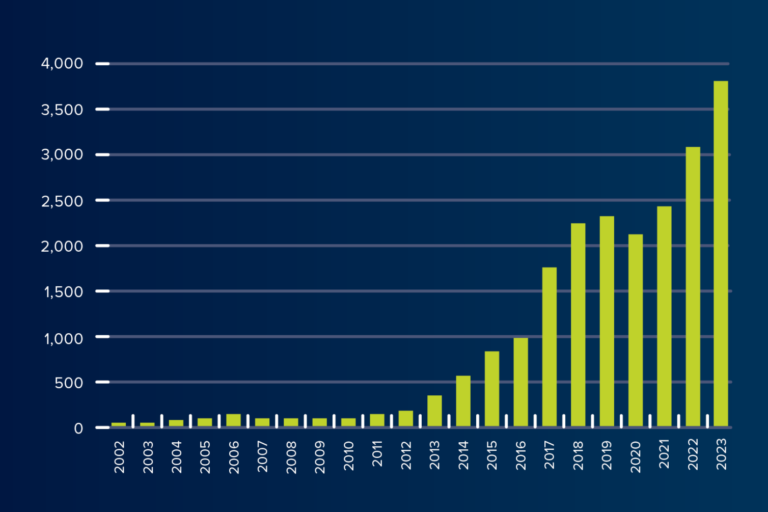

Samverkansavtalet är det första mellan de två parterna och det innebär också att man tillsammans kommer att initiera gemensamma forsknings- och utvecklingsprojekt. Målet är att ta fram fler material som bidrar till att driva på industrialiseringen av additiv tillverkning.

– Vi har redan satt igång med det första projektet där vi vill utveckla och industrialisera en ny legering på marknaden inom elektronstrålesmältning – ett rostfritt super-duplexmaterial som är väldigt starkt och motståndskraftigt mot korrosion. Just denna typ av projekt tror jag att vi kommer att kunna initiera fler av genom vårt samarbete, säger Lars-Erik Rännar, professor och forskningsledare additiv tillverkning, Mittuniversitetet.

Fokus på superduplext rostfritt stål

Mikael Schuisky, affärsenhetschef på Sandvik Additive Manufacturing, säger i ett uttalande att Sandvik ser fram emot samarbetet, inte minst med tanke på att Mittuniversitetet har lång erfarenhet av elektronstrålesmältning och att man kommer att fokusera på superduplext rostfritt stål.

– De duplexa stålen är flaggskeppsmaterial för oss på Sandvik, som arbetat med och varit ledande inom dessa legeringar i årtionden. Vi presenterade tidigare i år vår förmåga att framgångsrikt 3D-printa Sandviks välkända super duplexa metallpulver Osprey 2507 med laser powder bed fusion-teknik, och nu ser vi fram emot att fortsätta utveckla materialet för fler applikationer genom additiv tillverkning, säger Mikael Schuisky.