Med mottot ”CAD in the morning, fly in the afternoon” vill Saab förändra utvecklingen av framtidens militära flygplan, med hjälp av AI-driven mjukvara och additiv tillverkning.

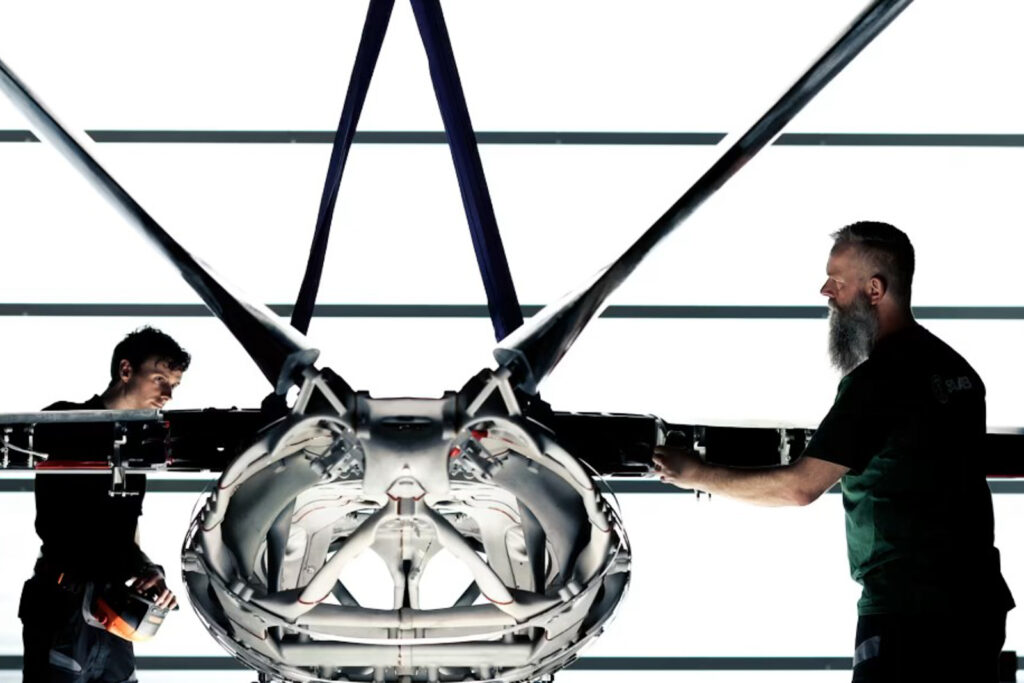

Saab Aeronautics har sedan några år tillbaka en intern satsning för att utveckla framtidens teknologier, kallad The Rainforest. I samarbete med Divergent Technologies har The Rainforest utvecklat ett framtida produktkoncept för ett autonomt flygplan. Enligt de två parterna har det resulterat i tillverkningen av världens första programvarustyrda flygplanskropp.

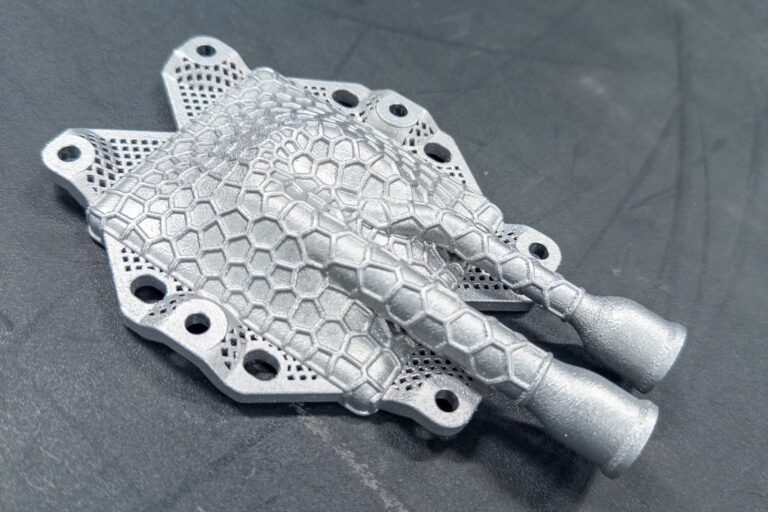

Skrovet tillverkades utan unika verktyg eller fixturer. Istället användes Divergents helt digitala, programvarustyrda tillverkningssystem Divergent Adaptive Production System (DAPS). DAPS kombinerar AI-driven design, industriell additiv tillverkning och robotmontering för att leverera strukturer som är snabbare att utveckla, har högre prestanda och lägre kostnad jämfört med konventionellt designade och tillverkade motsvarigheter.

Printades med L-PBF

Den printade strukturen är drygt 4,5 meter lång (15 fot) och består av 26 unika 3D-printade delar som monterats i en robotcell. Flygplanskroppen har framgångsrikt klarat ett första belastningstest och planen är att kunna testflyga under 2026. Det betyder att den kommer att vara en av de största metallstrukturerna som tillverkats med L-PBF som någonsin flugit, vilket enligt Saab markerar en betydande teknisk prestation.

– Detta samarbete med Saab visar vad som är möjligt när ambitiösa flygplanskoncept kombineras med en helintegrerad, programvarustyrd tillverkningsplattform. Genom att noggrant integrera digital design, additiv tillverkning och automatiserad montering kunde våra team realisera en storskalig skrovstruktur i linje med Saabs vision, samtidigt som vi agerade med en hastighet, flexibilitet och strukturell integration som traditionella metoder inte kan matcha, säger Lukas Czinger, medgrundare och vd för Divergent i ett pressuttalande.

Utmanat invanda föreställningar

Axel Bååthe, ansvarig för Saabs The Rainforest, ser den digitala designen och avancerade tillverkningen som en nyckelfaktor i detta projekt.

– Många traditionella sanningar inom flygplanstillverkning kunde utmanas av designteamet. Med additiv tillverkning behöver inte lasthållande strukturer följa raka linjer och räta vinklar, utan kan snarare organiskt följa de optimala lastvägarna. Det är omöjligt för en människa att rita dessa delar, istället måste de genereras genom optimering och AI-algoritmer, säger Axel Bååthe.

I förlängningen är visionen att Saab ska kunna bygga upp en flexibel tillverkningsanläggning där kunden inte ska vara låst till en specifik design, varken för hårdvara eller mjukvara. Grundtanken är snabb omställning och minskade kostnader för ändringar i design- och tillverkningsprocessen.

– Produktionsfabriken kommer att kunna omkonfigurera sig själv direkt för att bygga utifrån en digital tvilling, utan att begränsas av dyra investeringar i nya verktyg. Vi sammanfattar detta som ”CAD in the morning, fly in the afternoon”, säger Axel Bååthe.

Hör Axel Bååthe berätta mer om Saabs vision i videoklippet nedan.